IMPRESSUM DATENSCHUTZERKLÄRUNG DOWNLOADS

ANDREAS DONNER - MASCHINENDIAGNOSE | ANLAGENOPTIMIERUNG | KONSTRUKTIONSLÖSUNGEN - AGNES-KARLL-WEG 6/1 - 89075 ULM

MASCHINENDIAGNOSE

Anwendungen und Methoden zur Steigerung von Qualität, Wirtschaftlichkeit und Lebensdauer

Beispiel 1

Beispiel 2

Beispiel 3

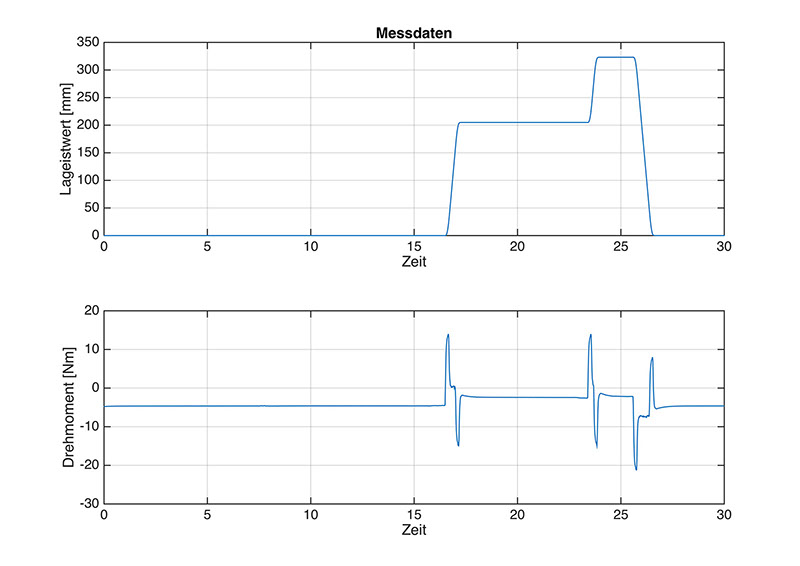

DATENANALYSE AN ACHSDATEN EINER WERKZEUGMASCHINE

Zustandsüberwachung an Führungen und Kugelgewindetrieb anhand von Servotrace Daten aus der Steuerung einer Werkzeugmaschine.

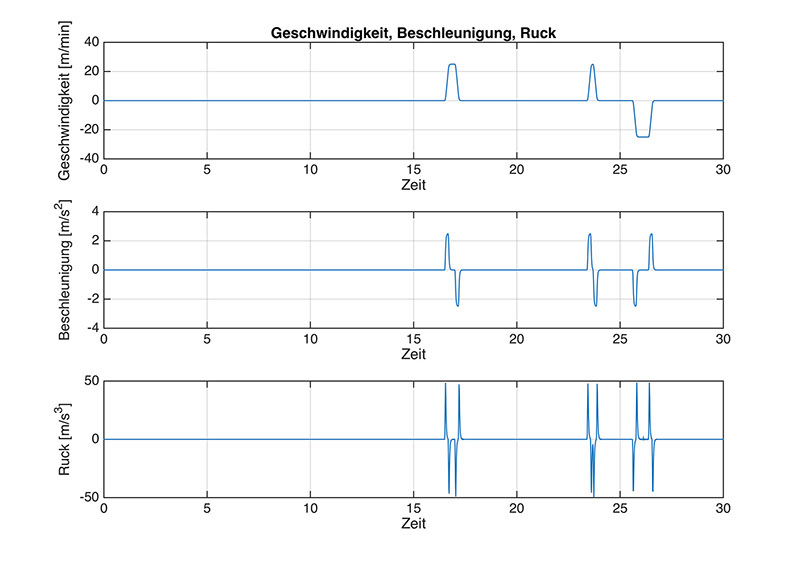

Während einer Testfahrt werden Position und Drehmoment der Achsen (hier einer Achse) mitgeschrieben.

Aus den Positionswerten werden Geschwindigkeit, Beschleunigung und Ruck als Eingangswerte für die nachfolgende Fit-Funktion berechnet.

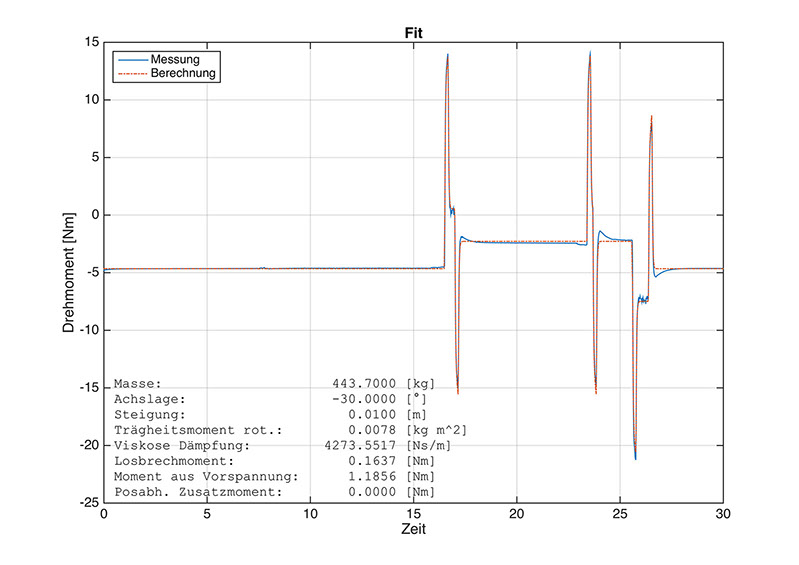

Mit einer Fit-Funktion werden bewegte Masse, Achslage, Steigung, Trägheitsmoment, viskose Dämpfung, Losbrechmoment, das Moment aus der Vorspannung der Dichtungen und ein von der Position abhängiges Zusatzmoment berechnet.

Die unveränderlichen Größen Masse, Achslage, Steigung und Trägheitsmoment werden fixiert.

Für die restlichen Größen werden Grenzwerte festgelegt.

Die Testfahrten werden automatisiert und zyklisch (1x/Schicht, 1x/Tag ,...) durchgeführt.

Die ermittelten Werte und der Trend werden gegen die Grenzwerte geprüft und in einer Datenbank abgelegt

Bei Überschreiten eines Grenzwerts wird eine Warnmeldung ausgegeben und der gesamte Trace gespeichert.

Die extrahierten Werte lassen Rückschlüsse auf Fehler zu:

Viskose Dämpfung, Losbrechmoment:

- Schwergängigkeit wegen Verschleiß

Moment aus der Vorspannung der Dichtungen:

- Nachlassende Vorspannung bei alternden Dichtungen

Positionsabhängiges Zusatzmoment:

- Ist das Moment immer dann höher, wenn die Mutter des Kugelgewindetriebs in die Nähe der Lagerung kommt, so kann eine Fehlstellung diagnostiziert werden (Abnahmemessung bei Neumaschine)

- Abschnittsweise höheres Moment. Verschleiß an der Kugelgewindespindel (an manchen Stellen höher belastet weil dort die Bearbeitung stattfindet, oder stark beschleunigt wird)

- Manchmal ist einfach nur ein Spänestau (unter den Abdeckungen) die Ursache

Störungen und Fehler lassen sich automatisiert erkennen und frühzeitig beheben. Dadurch werden ungeplante Ausfälle und Fehlteile vermieden.

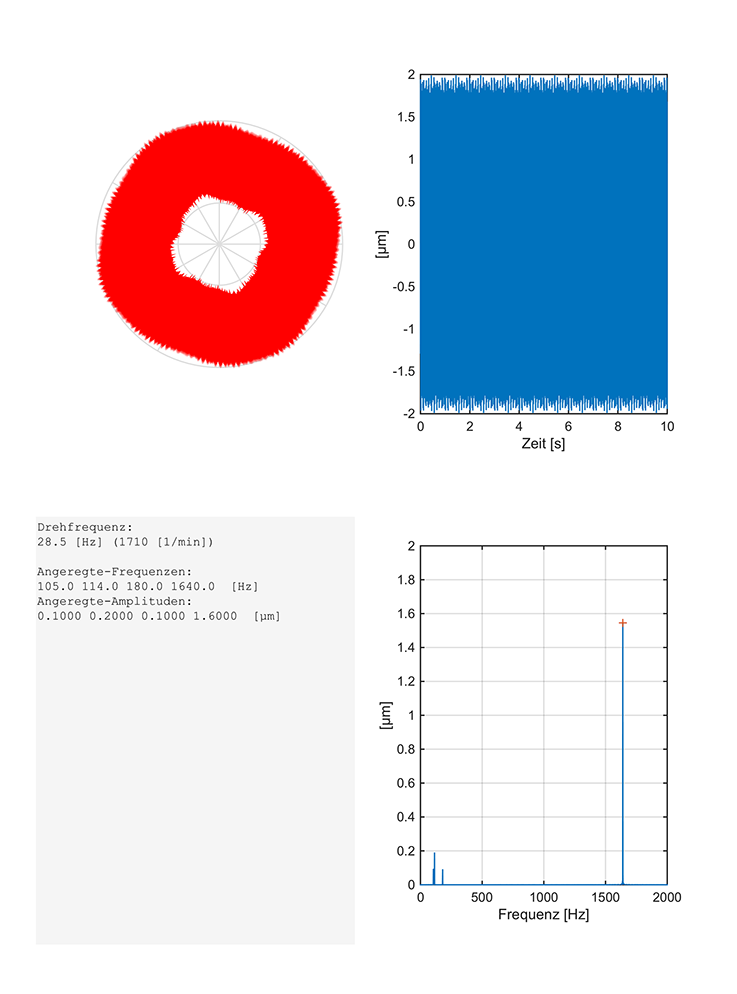

RUNDHEITSFEHLER BEIM SCHLEIFEN

Sporadisch auftretende Oberflächenfehler und Abweichungen bei der Rundheit.

Ein etwas ungewöhnliches Resonanzproblem beim Abrichten war die Ursache.

Vibrationsanalysen und die genaue Betrachtung der Abläufe führten schließlich zur Lösung des Problems.

SCHWINGUNGSTILGER AN WERKZEUGSPINDEL

Der Tilger ist nicht das erste, aber manchmal das einfachste Mittel der Wahl.

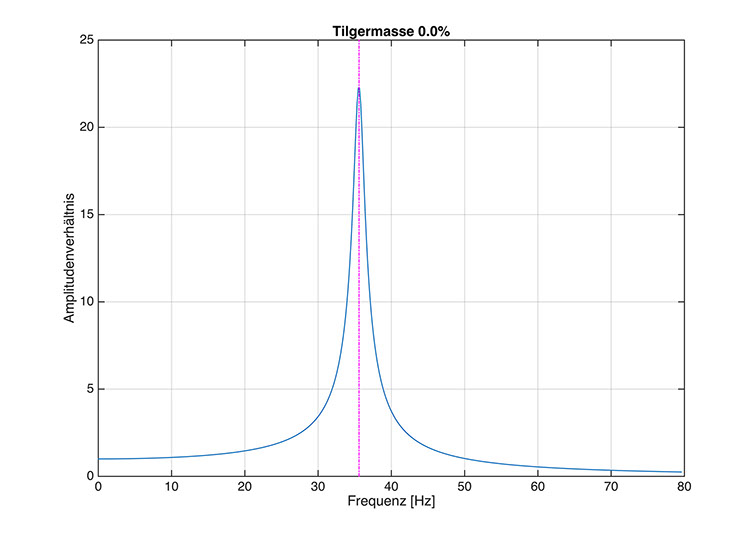

Werkzeugspindel mit Glockenwerkzeug zum Überdrehen eines Wellenabsatzes. Rattermarken und Werkzeugbruch nach wenigen Werkstücken. Der Kunde hat bereits Versuche mit veränderter Vorspannung der Spindellager erfolglos getestet. Die positive Erfahrung mit einem Schwingungstilger aus einem länger zurückliegenden Projekt stimmte optimistisch eine schnelle Lösung zu finden.

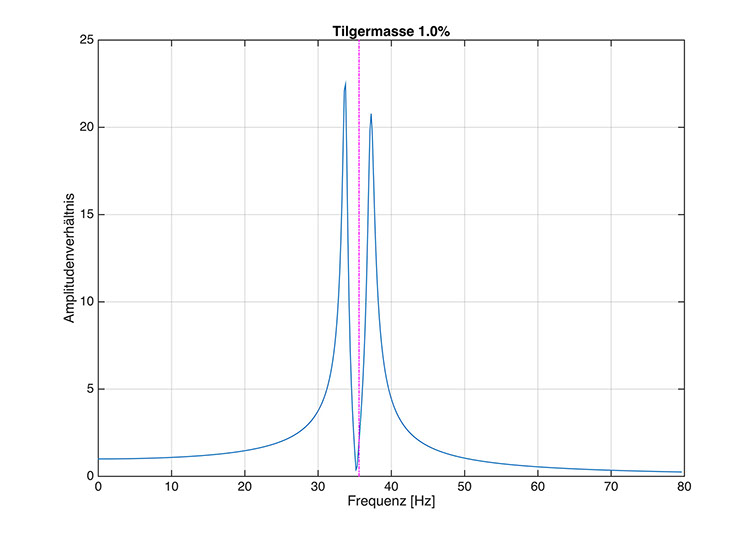

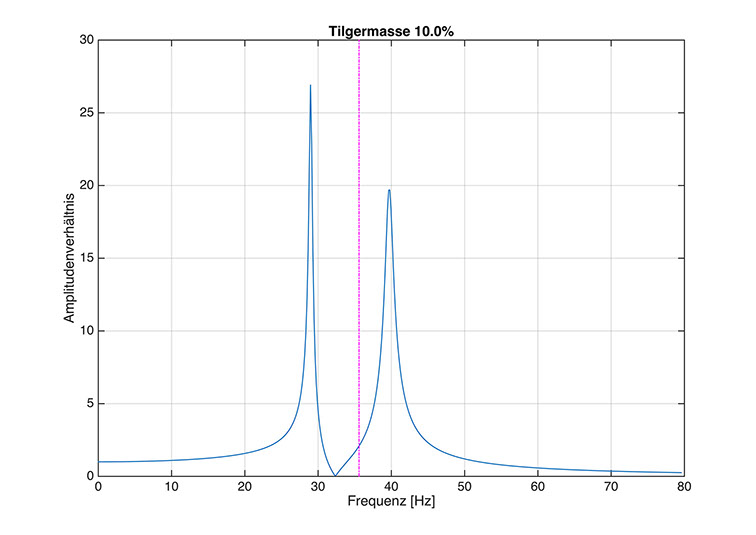

Die Konstruktion des Tilgers ähnelt einem Rillenkugellager, wobei die Kugeln durch einen O-Ring ersetzt werden. Der Außenring bildet die Tilgermasse. Der O-Ring wird eingespannt. Der Tilger wird auf die Spindel montiert (mitdrehend). Der axial geteilte Außenring kann mit Abstimmscheiben versehen werden. So kann die Eigenfrequenz des Tilgers etwas angepasst werden.

Die Berechnung der Tilgerfrequenz wird nach Den Hartog durchgeführt. Eine Unsicherheit der Konstruktion ist die genaue Bestimmung der Federsteifigkeit des eingesetzten O-Rings. Deshalb wurde der Außenring zunächst etwas größer dimensioniert um die Eigenfrequenz durch abdrehen anpassen zu können.

Die Maschine läuft nun mit der zu erwartenden Qualität und Werkzeugstandzeit.